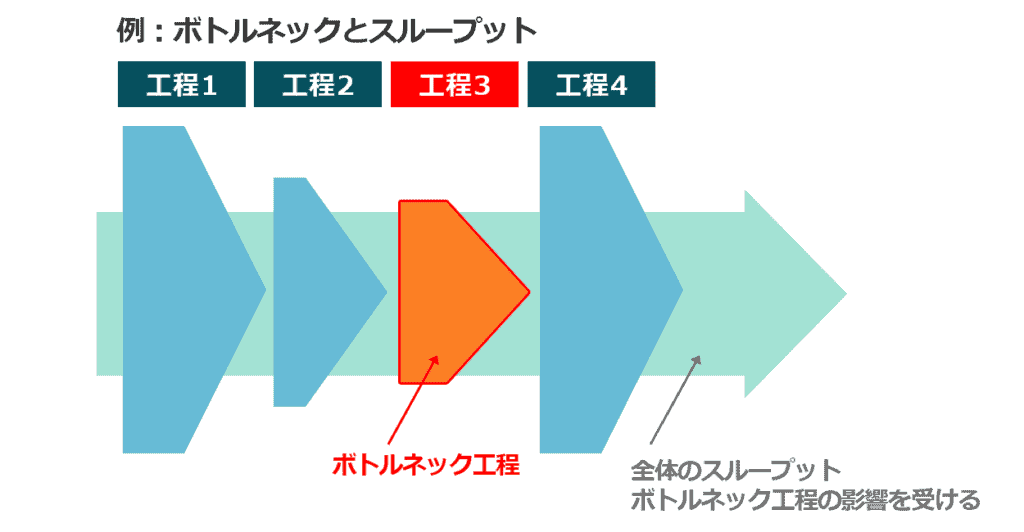

- 生産管理のコンサルタント、ゴールドラットが広めた概念。ボトルの首のように、もっとも狭くなっている部分のこと。転じて、プロセスの中で全体の生産量を規定する、一番生産能力の限定された部分。

- 生産プロセスのみならず、サービスや、ホワイトカラー業務の中でも、そのプロセスの処理能力が全体の能力を規定してしまう部分のことをボトルネックという。

- ボトルネック=悪い、ではない。

ボトルネックに全体の処理能力を揃えるか、ボトルネックの処理能力を高めるか。

関連ワード

- SCM

- バリューチェーン分析

- カスタマージャーニー

ボトルネックとは

生産工程におけるもっとも生産能力の小さい部分です。結局、他の工程でどれだけ生産量を高めようとも、そのボトルネック工程の生産量に規定されます。

プロジェクト活動においてもっとも時間がかかる部分を指すこともあります。たとえば試作の制作やそのテストなどにあたります。やはり、この工程のスピードや作業能力に全体が規定されます。

マーケティング・カスタマージャーニーにおける弱点部分を指すこともあります。せっかく認知を高めても、次のステップで十分に興味を高められなければ、そこが集客人数を規定してしまいます。

また、日々の業務においても全体の業務が遅れたり、他の部門やチームとの連携が円滑に進まなくなる可能性があります。そのため、ボトルネックを特定し、解決策を見つけ出して改善することは、業務効率向上に繋がります。

以上のように、全体フローの中で結果を規定してしまう一番出力が弱い部分がボトルネックとなります。

とはいえ、ボトルネック工程だからそこが悪いのではなく、基本発想は、「そこに合わせて全体を平準化することで無駄をなくす」というものであり、そのうえでボトルネック工程から改善していくのがセオリーとなります。

事例紹介

サムスン

■かつて20世紀には日本企業が世界を席巻していたテレビ産業において、現在、世界のトップを走るのはシェア30%を握るサムスンです。

■テレビ産業が、ブラウン管から液晶をはじめとするフラットパネルへとシフトするとき、サムスンは事業のボトルネックがディスプレイパネルの供給量にあることに早期に気づきました。他社に先んじてディスプレイ生産能力の増強に数千億を投じ自社テレビの販売量に見合うだけのディスプレイ供給量を確保してきました。

■ディスプレイ生産にかかる莫大な投資額を嫌い台湾などからのディスプレイの供給をうけてテレビを生産していた他社は、事業の成長がディスプレイの調達量に制約を受けることになりました。莫大な金額を投じ、自前でディスプレイを生産したサムスンは、業界のボトルネックを的確につかんで勝負を決めた事例だといえます。

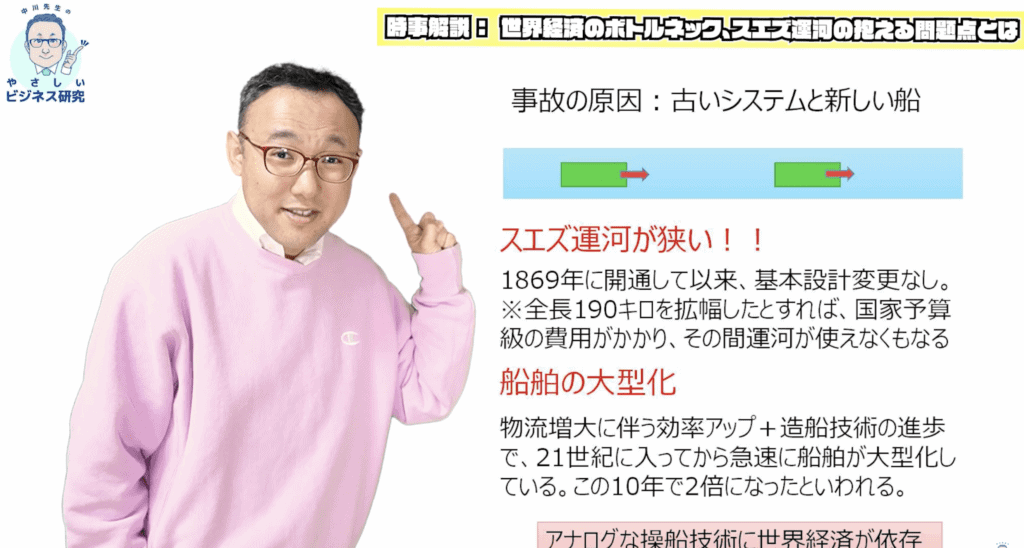

世界経済のボトルネック!スエズ運河

動画でも世界経済のボトルネックとしてのスエズ運河について解説を行っています!

■スエズ運河は、地中海と紅海を結ぶ重要な水路であり、世界経済のボトルネックとなっています。1869年に開通し、ヨーロッパとアジア間の海上輸送を大幅に短縮する役割を果たしてきました。この運河により、喫緊の経済的利益が生まれ、国際貿易の効率化に貢献しています。

■2021年3月にスエズ運河で巨大貨物船エバーギブンが座礁し、世界経済に大きな影響を与えました。この事故の真因は、強風や人為的なミス、操船技術の不足など、複数の要因が重なった結果とされています。運河の封鎖により、多くの船が足止めを食らい、国際貿易が混乱しました。

■今後、スエズ運河を取り巻く状況には、気候変動やテロリズム、地政学的緊張の高まりなど、さまざまなリスクが潜んでいます。これらのリスクに対処するためには、運河の管理・運営に関する技術や安全対策の向上、関係国間の協力が不可欠です。スエズ運河の安定的な運用が維持されることで、世界経済の健全な発展に寄与し続けることが期待されます。

ボトルネックの原因と引き起こす問題

生産性の低下

ボトルネックは業務の生産性低下に直結します。例えば、人手不足が深刻化すると、一部の業務に過剰な負担がかかり、作業の停滞や遅れが発生します。この結果、全体の業務効率が悪化し、生産性が低下することがあります。

また、紙とハンコをはじめとするアナログ作業もボトルネックの原因となります。デジタル化が進む現代社会で、これらの手作業が続くことで、データの共有や処理が遅れがちになり、業務効率が損なわれることが多々あります。

さらに、ボトルネックによる生産性低下は、ヒューマンエラーが発生しやすくなる要因ともなります。作業量が集中し、プレッシャーがかかる状況では、従業員のミスが増加し、その対応に追われることでさらに業務が遅れる負のスパイラルに陥ることがあります。

ボトルネックを解消し、生産性を向上させるためには、効率的な業務分担やデジタル化の推進、従業員の研修やサポート体制の整備が重要です。これらの取り組みにより、業務のスムーズな進行と生産性向上が実現できます。

時間と資金の消耗や増大化

ボトルネックは、余計な時間と資金の浪費や消耗を招くことがあります。製造工場におけるボトルネックの事例を考えてみましょう。

製造プロセスの中で、最も遅い工程がボトルネックとなり、ほかの高い生産能力を持つ工程の効率を低下させることがあります。例えば、工場Aは1時間に100個の製品を生産できる能力があるものの、工場B(ボトルネック)は1時間に50個しか生産できないとします。この場合、工場Aは工場Bの生産速度に合わせる必要があり、最大限の能力を活かせず、資源が無駄になります。

さらに、このボトルネックによる遅延は、製品の納期遅れや顧客満足度の低下につながることもあり、企業のイメージや収益に悪影響を与える可能性があります。

このような状況を改善するためには、ボトルネックとなっている工程を特定し、生産能力の向上策を検討することが重要です。例えば、設備投資や効率化技術の導入、スタッフの教育や研修、労働力の適切な配置などを通じて、ボトルネックを解消し、全体の生産能力を向上させることが求められます。これにより、無駄な時間や資金の消耗を抑え、企業の競争力を高めることが可能となります。

精神的余裕の減少

例えば、新入社員がプロジェクトに参加した際、期待に応えられない状況が続くと、自分に対する不安や焦りが強くなります。精神的余裕が減少した状態が、彼や彼女らのスムーズな行動を阻害するボトルネックとなり、考え込んでしまい、問題解決が難しくなることもあります。

また、チームでの仕事で連携がうまくいかず、タスクが滞る場合も、ボトルネックが精神的余裕を奪う原因となります。メンバー同士のコミュニケーションが不足していることが原因であることが多く、周囲との相談や意見交換が難しくなると、解決策が見えにくくなります。

このような状況を打破するためには、まず自分の感情に正直に向き合い、ボトルネックがどこにあるのかを特定することが重要です。そして、周囲とコミュニケーションを取り、アドバイスやサポートを求めることで、問題解決に向けた一歩を踏み出すことができます。これにより、精神的な余裕が回復し、仕事に取り組む姿勢も向上し、ボトルネックを克服することが可能となります。

業務のブラックボックス化

ブラックボックス化とは、ある業務が属人化され、特定の人しか理解できない状態を指します。この現象は、ボトルネックの原因となり、業務効率の低下につながります。

属人化が進むと、その業務を担当する人が不在になった場合、他のメンバーが業務を引き継ぐことが困難になります。また、業務内容が不透明なため、リスク評価や作業方法の評価ができず、組織全体の生産性が低下するリスクが高まります。

もしあなたがマネージャー(中間管理職)や経営者として、この問題に対処するためには、まず業務の標準化やマニュアル化を進めることが重要です。これにより、業務の透明化が図られ、引き継ぎや教育が容易になります。また、定期的な業務の見直しや改善提案を行うことで、ボトルネックの発生を未然に防ぐことができます。

さらに、チーム内での情報共有やコミュニケーションを促進することも、ブラックボックス化の解消に役立ちます。メンバー同士が互いの業務を理解し、協力し合うことで、業務の効率化やリスクの低減が図られるでしょう

ボトルネックの解決方法であるTOC理論とは

ボトルネックの解決方法「TOC理論(Theory Of Constraints|制約理論)」は、イスラエルの物理学者であるエリヤフ・ゴールドラット博士が提唱した、組織や業務の制約要因を特定し、改善することでパフォーマンスを向上させる手法です。

TOC理論では、以下の5つのステップを繰り返し行うことでボトルネックを解消し、業務効率を向上させます。

- ボトルネック(制約要因)の特定

業務プロセスの中で最も遅い、または効率が低い箇所を見つけます。 - ボトルネック(制約要因)の活用法の検討(最適化)

ボトルネックとなっている箇所の業務を最適化し、限られたリソースを効果的に活用します。 - ボトルネック(制約要因)に合わせた全体最適化(他のプロセスの調整)

ボトルネックを考慮し、他の業務や部門もその制約に合わせて調整します。 - ボトルネックの発見と改善

前の制約要因が解消された後、新たな制約要因を見つけ出し、同様の手法で改善します。 - 新たなボトルネックの発見と改善

継続的に新たなボトルネックの発見と改善を行い、組織全体のパフォーマンスを最大化します。

TOC理論を理解し、実践することで、組織の生産性や業務効率を向上させることができます。これは、非常に重要なスキルとなります。

Step1)ボトルネック(制約要因)の特定

制約要因の特定は、以下の方法で行うことができます。

- プロセスのマッピング:業務の一連の流れを明確にするために、プロセスを可視化し、各工程の状況を把握します。

- データ分析:各工程の生産性や効率に関するデータを収集し、分析します。これにより、遅延や効率低下が発生している箇所を特定できます。

- 従業員や関係者からのフィードバック:現場の声を聞くことで、実際の制約要因を把握しやすくなります。

特定できている場合は、次のステップである「制約要因の最適化」に進むことができます。ただし、制約要因が解消された後も、新たな制約要因が発生することがありますので、継続的に制約要因の特定と改善を行うことが重要です。

ボトルネック(制約要因)の特定が正確かつ効果的に行われることで、組織やプロセスの効率を最大限に高めることができます。このスキルは、ビジネスパーソンにとって価値あるものとなります。

Step2)ボトルネック(制約要因)の活用法の検討(最適化)

ボトルネックになっている個所が十分な能力を発揮できているのか、そうでないのかを判断し、生産性を向上させる方法を検討します。

最適化のためには、まず現状の制約要因を理解し、それが本当に問題なのかどうかを検証します。

次に、今ある設備や人員をフル活用できる方法を考えます。新しい設備や人員を追加するのではなく、現状のリソースを最大限に活用することが重要です。

例えば、制約要因が人手不足であれば、業務の見直しや効率化を行い、従業員がより効果的に働ける環境を整えます。また、制約要因が設備の稼働率であれば、メンテナンスのスケジュールを見直すことで、設備のダウンタイムを減らすことができます。

最適化を行う際には、組織全体の視点で考えることが重要です。ボトルネックの解消は、組織全体の生産性や効率の向上に寄与するため、各部門やチームが協力して取り組むことが求められます。

Step3)ボトルネック(制約要因)に合わせた全体最適化(他のプロセスの調整)

TOC理論における「ボトルネック(制約要因)に合わせた全体最適化(他のプロセスの調整)」は、制約要因に合わせてボトルネック以外のプロセスを調整することを意味します。これにより、無駄のない効率的なワークフローが実現されます。

あなたが印刷会社として、次のような3つの工程があるとしましょう。

- デザイン…25件/日

- 査読…12件/日

- 印刷…18件/日

この場合、1日に12件しか処理できない「2.査読」の工程がボトルネックとなります。一方、「1.デザイン」の工程では、25件のうち13件が余剰生産となってしまいますし、「3.印刷」の工程では18件の本来の処理能力を十分に活かすことができません。

このような状況では、「1.デザイン」と「3.印刷」の稼働時間や人員を「2.査読」の工程に合わせて調整することが求められます。例えば、「1.デザイン」では作業時間を短縮したり、人員を削減・配置転換することで、12件の生産に合わせることができます。同様に、「3.印刷」も12件の仕事量に合わせて稼働時間や人員を調整することで、無駄が生じないように最適化が図られます。

全体最適化は、各プロセスのバランスを取りながら、組織全体の効率を向上させる重要な手法です。ボトルネックを意識し、他のプロセスとの調整を行うことで、組織の競争力を高めることができます。

Step4)ボトルネックの発見と改善

TOC理論における「ボトルネックの発見と改善」は、全体最適化によって他のプロセスに余裕が生まれた後に、ボトルネック自体を改善することに重点を置くアプローチです。これにより、組織全体の生産性や効率がさらに向上します。

まず、他のプロセスとの調整が行われ、無駄がなくなった段階で、ボトルネックが発生している箇所に着目し、改善策を検討します。改善策には、新しいシステムや設備の導入、人材の採用や研修などが含まれます。これらの施策を実施することで、ボトルネックが生じていた工程の能力が向上し、組織全体の生産性が更に高まります。

例えば、査読の工程がボトルネックであった場合、新しい校正支援システムを導入することで、査読速度が向上し、より多くの仕事が処理できるようになります。また、熟練した査読者を追加採用することも、査読能力を高める方法の一つです。

ボトルネックの改善には、継続的な取り組みが必要です。組織内で新たなボトルネックが発生しないように、定期的に各プロセスを見直し、適切な改善策を実施することが重要です。これにより、組織の競争力を維持・向上させることができます。

Step5)新たなボトルネックの発見と改善

ボトルネックは必ずしも単一の箇所だけに限定されず、複数の部分で発生する可能性があるため、一つのボトルネックを解決しただけで満足せず、組織全体の改善を目指す必要があります。

新たなボトルネックが発見された場合、まずはその制約要因を特定し、最適化を検討します。次に、ボトルネックに合わせた全体最適化を行い、他のプロセスとの調整を進めます。その後、改善策を実施し、ボトルネックの解消に取り組みます。これらのプロセス(1~4)を繰り返すことで、組織全体の効率や生産性が継続的に向上します。

新たなボトルネックが発生することは避けられませんが、それを見つけ出し、適切な対策を講じることで、組織の競争力を維持・向上させることが可能です。組織内で定期的に各プロセスの見直しを行い、ボトルネックが発生しないように注意を払うことが、持続的な成長につながります。

著者・監修者

-

1982年生。経営学者/やさしいビジネススクール学長/YouTuber/経済学博士/関東学院大学 特任教授/法政大学イノベーション・マネジメント研究センター 客員研究員

詳しい講師紹介はこちら website twitter facebook youtube tiktok researchmap J-Global Amazon

専門は、経営戦略論・イノベーション・マネジメント、国際経営。

「アカデミーの力を社会に」をライフワークに据え、日本のビジネス力の底上げと、学術知による社会課題の解決を目指す。

「やさしいビジネススクール」を中心に、YouTube・研修・講演・コンサル・著作等で経営知識の普及に尽力中。

コメント